Предыдущая Следующая

• уменьшение расхода энергоресурсов на 20%;

• уменьшение потерь продукта и сокращение трудовых затрат;

повышение культуры производства и социальной привлекательности рабочего

места за счет автоматизации процесса.

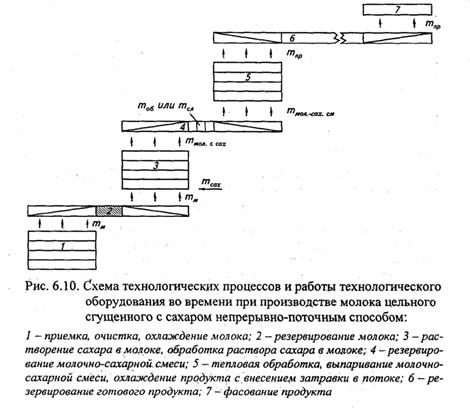

В промышленности используется технология молока цельного сгущенного с

сахаром на линии фирмы «Альфа-Лаваль» по следующей схеме (рис. 6.10).

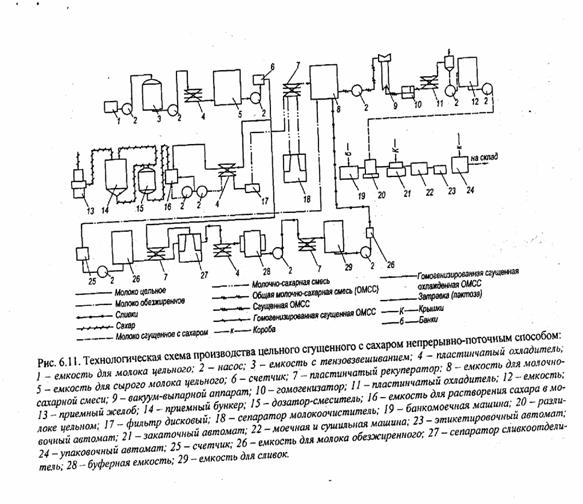

При непрерывно-поточном способе производства молока сгущенного с

сахаром на линии «Альфа-Лаваль» (рис. 6.11) партия молока цельного (любая по

массе), по качеству отвечающая требованиям, после очистки и охлаждения до 5° С резервируется в связи с необходимостью расчетов

обезжиренного молока или сливок, сахара, перемешивается, подогревается до 65° С

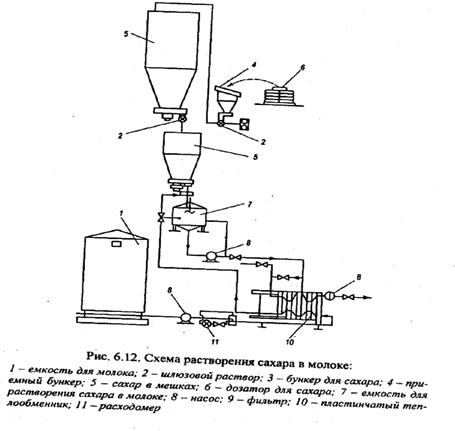

и при этой температуре в молоке растворяется сахар. Схема растворения сахара в

молоке приведена на рис. 6.12. Поступающий на комбинат сахар проверяют на

соответствие стандарту и хранят в отдельном помещении, откуда его в мешках

доставляют к приемному желобу. Сахар проходит магнитный улавливатель

металлических включений и вихревое сито и по пневматическому проводу подается в

приемный бункер вместимостью 30

м3 для создания оперативною запаса сахара на б ч работы линии. Хранение в бункере допускается не более 24

ч.

Рассчитанную массу сахара подают по пневмопроводу для

взвешивания в дозаторы, откуда, прохода через шлюзовые затворы, он поступает в

емкости для растворения в молоке, подогретом до 65° С. Полученная

молочно-сахарная смесь охлаждается до 15° С, фильтруется, подогревается до 56°

С, очищается, затем пастеризуется при 74° С 15 сек, охлаждается ледяной водой

до 5° С и направляется в емкость для нормализации (объемом 50 м3), т. е. для прибавления массы молока обезжиренного, пахты или

сливок, Согласно условию Жоб см/СОМО об см= Ор. Общая молочно-сахарная

смесь (Жоб.см/СОМОоб.см. = Ор САХпр/Жфпр = САХоб см/Жсм) подвергается тепловой

обработке в трубчатых теплообменниках до 41, 57, 75° С,

деаэрации в камере с охлаждением до 58-62° С, подогревается в четвертом

подогревателе до 83—87° С, впервой секции трубчатого теплообменника до 100-110°

С и во второй до 115—125° С, затем направляется в испарительный бак, где

температура снижается до 95° С за счет самоиспарения.

Такие режимы тепловой обработки обеспечивают высокую эффективность ее. Подвергнутая

тепловой обработке общая молочно-сахарная смесь выпаривается в трехкорпусном (с

финишером) пленочном вакуум-выпарном аппарате. Режим выпаривания — по ступеням:

1—78; II— 60; III — 48° С и в финишере (после

подогрева) до 50° С. Конечная массовая доля сухих веществ продукта 74%

обеспечивается автоматическим регулированием состава продукта, циркулируемого в

системе финишер — накопительный бак. В технологической линии предусмотрена

гомогенизация (Р = 2,0—2,5 МПа), если вязкость

продукта меньше З Па*с. Если вязкость больше, то гомогенизация исключается.

Продукт с массовой долей сухих веществ 74% после гомоенизации или без нее

автоматически подается на охлаждение (20—23° С) в пластинчатый охладитель.

Охлажденный продукт в потоке, после прохождения через аппарат, с помощью

которого прибавляется затравка 0,02%, d = 3-4 мкм в потоке, поступает в емкость объемом 20 м3, где выдерживается в

течение 4—б ч до завершения процесса кристаллизации для подготовки к фасованию.

Предыдущая Следующая

|

![]()